[adsanity id=10470 align=aligncenter /]

En posts anteriores en el blog he hablado de los procedimientos de ejecución de los forjados mas habituales en edificación. En aquel post hablaba de forjados tradicionales unidireccionales de vigueta y bovedilla, forjados reticulares, aligerados con cuerpos huecos o forjado de chapa colaborante (pendiente el post) Estos eran los forjados con los que había trabajado hasta el momento.

Sin embargo, gracias a la colaboración con el estudio de Fran Silvestre Arquitectos y el cálculo de estructura de la ingeniería Windmill, hace poco he tenido la oportunidad de ejecutar un tipo de forjado que ni siquiera conocía hasta el momento y del que he encontrado muy poca información, así que he pensado que sería interesante compartir mi experiencia de ejecución por si os sirve a algún otro compañero. Se trata de la ejecución de forjado tipo sandwich.

La verdad es que, tras haberlo ejecutado y tras haber pasado la incertidumbre de de un procedimiento poco habitual, creo que es un sistema que podría ser utilizado en más ocasiones, pero si os parece vamos poco a poco.

Poco puedo contar en cuanto al cálculo y dimensionado y, como siempre comento, no trato de hacer una tesis sobre esta tipología de forjado, sino simplemente quiero compartir mi experiencia durante la ejecución por si le puede servir a algún otro compañero.

Partes de un forjado tipo sandwich

Como en casi todos los tipos de forjado, este también presenta una parte resistente y una parte aligerante.

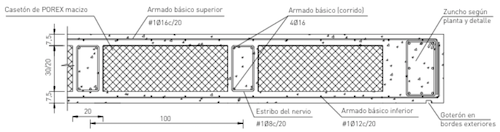

La parte resistente está compuesta por una «galleta» inferior de hormigón, de unos 7cm (en este caso, en otros dependerá del dimensionado), armada en dos direcciones, unos nervios en dos sentidos con el espesor completo del forjado, que conectan ambas capas y una capa superior también armada con barras en dos direcciones.

La parte aligerante está formado por bloques de Poliestireno Expandido (EPS) de forma cúbica, con tamaños regulares que se adaptan al tamaño de los huecos que se dejan entre los nervios.

En el perímetro de ejecutan zunchos de la misma manera que en otros forjados y en las zonas de pilares o en aquellas que requieran mayores esfuerzos se ejecutan macizados con los refuerzos que se requieran según las solicitaciones de cálculo.

Como ves no se precisan sistemas específicos que la contrata o el estructurista tenga que tener a su disposición, como por ejemplo los casetones recuperables de los forjados reticulares habituales o como en los forjados de cuerpos huecos estructurales, sino que el elemento aligerante son bloques de poliestireno expandido que, además de económicos, son fácilmente trabajables para adaptar a las circunstancias del forjado.

Características técnicas del forjado tipo sandwich

Técnicamente el funcionamiento del forjado tipo sandwich es equivalente a un forjado bidireccional, repartiendo las cargas de forma reticular y precisando ábacos en cabezas de pilares y en muros para la transmisión de las cargas. La mayor parte de las cargas se reparten a través de los nervios hasta alcanzar los ábacos que las transmiten a los apoyos.

Gracias a la facilidad de modulación de las piezas aligerantes, que pueden pedirse a medida tanto en anchura como en altura o incluso cortarlas fácilmente in situ, es sencillo incrementar la inercia del forjado todo lo que sea necesario, favoreciendo la separación de apoyos y la longitud de los vuelos que se pueden conseguir, además de facilitar una modulación a medida que favorezca la distribución del forjado, por ejemplo, para ubicar bajantes en zonas aligeradas en lugar de en zonas de nervios.

La conexión entre ambas capas del forjado, la galleta inferior y la capa superior, se produce gracias a, por un lado, la adherencia de ambos hormigones, pues la segunda capa se vierte antes del fraguado de la primera y se pueden «coses» ambas capas y, por otro lado, por la conexión que ejercen los nervios, que son los elementos que cubren todo el espesor del forjado.

En el caso del forjado que tuve la oportunidad de ejecutar no hizo falta la colocación de armado adicional de conexión ni de cortante, pero sé que en alguna ocasión sí puede ser necesario en determinados puntos.

Procedimiento de ejecución del forjado tipo sandwich

El procedimiento de encofrado del forjado tipo sandwich es el mismo que en un forjado tradicional, siendo entablado completo. La precaución que hay que tener es asegurar el vuelco de los parapastas, puesto que a partir de cierto espesor de forjado el empuje puede se importante.

Una vez ejecutado el encofrado, se inicia el montaje del forjado tipo sandwich con la colocación del mallazo inferior del sistema, con las dimensiones y separaciones entre barras que hayan resultado del cálculo.

A continuación se inicia el montaje de los nervios en ambas direcciones, que en este caso hay que diferenciar entre los nervios en dirección primaria y los nervios en dirección secundaria, que deberá venir definido por cálculo. Es importante diferenciarlos no solo por el modo de trabajo de cada uno, sino porque de lo contrario, al ser elementos que se cruzan, sería imposible el montaje sin seguir el procedimiento.

En primer lugar se montarán las barras de armado inferior de nervios en dirección secundaria. Este armado inferior de nervios secundarios servirá de apoyo al armado completo de los nervios de la dirección primaria o principal, que pueden venir montados de taller con sus estribos y se apoyarán directamente sobre el armado inferior de los nervios del eje secundario. Si te das cuenta, en caso de haber montado el armado completo del eje secundario sería imposible meter el armado del eje primario porque chocaría con las barras del eje secundario.

Este armado de nervio de eje primario servirá de apoyo para el armado longitudinal superior de nervios de eje secundario. Como puedes ver, el armado de eje primario vendrá completamente montado de taller con su estribado, mientras que el eje secundario se monta y se estriba en obra.

Una vez montados los ejes primario y secundario se montarían los armados de refuerzo, en ábacos y en zonas macizadas.

En este punto ya tendríamos montado todo el armado del forjado, salvo el mallazo superior, que debe dejarse para siguientes fases, ya que tenemos que dejar los huecos para colocar los elementos aligerantes una vez hormigonada la galleta inferior.

Si quieres puedes ver el video de preparación de armado del forjado tipo sandwich en el que seguramente te quedará mucho más claro el procedimiento que te acabo de explicar.

Cuando ya tenemos el armado de la galleta inferior, el de los nervios y los de refuerzo en ábacos y zonas macizadas, el siguiente paso en el proceso es el vertido de hormigón, que deberá ejecutarse en dos fases. Por un lado la galleta inferior y a continuación, tras colocar los elementos restantes del forjado, la capa superior.

Es importante que el tiempo que transcurra entre ambos hormigonados no sea superior a entre 1 y 3 horas. En caso que no sea posible habría que tomar medidas adicionales, como imprimaciones de puente de unión entre ambas capas mediante resinas epoxídicas.

En algunos casos no es necesario tener en cuenta este margen de tiempo, pero para ello tiene que estar previsto en cálculo y considerar la colocación de conectores entre ambas capas que colaboren para minimizar el esfuerzo rasante que se puede producir.

En este caso la galleta inferior tenía un espesor de 7 centímetros, pero el espesor vendrá determinado por el cálculo.

A los 15-20 minutos ya se pueden ir colocando los elementos aligerantes de poliestireno expandido EPS sobre la galleta de hormigón vertido, que se quedarán adheridos haciendo una ligera presión.

En este punto es recomendable, para facilitar el montaje, tener previstas pasarelas entre los nervios que faciliten plataformas de trabajo estables para los operarios encargados de este trabajo (no como en este caso), ya que el hormigón siguen estando muy fresco y no permite caminar sobre su superficie.

Es importante el orden en la colocación de los bloques de EPS, arrancando en el lado por el que se ha iniciado el hormigonado y avanzando en un mismo sentido sin saltar zonas de manera que, según se colocan los bloques en una zona, se puede ir colocando sobre ellos el mallazo superior y se puede ir atando, acortando todo lo posible el tiempo en que está listo el armado para poder verter la capa superior antes de que transcurra el tiempo previsto entre fases de hormigonado.

No se debe olvidar la colocación de los calzos separadores de hormigón en el apoyo del mallazo superior, pero para su colocación en este tipo de forjado hay que tener ciertas precauciones.

En caso de colocar tacos separadores dispuestos sobre la superficie de los bloques de EPS, al ser este material tan blanco se hundirán durante el proceso de montaje, pues al pisar los operarios sobre el mallazo o sobre los tacos ejercerán una presión suficiente para que se claven. Es por ello que es conveniente utilizar separadores con mayor superficie de apoyo, de manera que puedan repartir el peso y ejercer menor presión para evitar que se claven.

En este caso utilizamos losetas de hormigón apoyadas sobre los bloques de EPS, que además de servir de separadores sin riesgo de que se hundieran, sirvieron para el apoyo de los operarios sobre los mismos bloques, facilitando el paso sobre los bloques sin romperlos.

Es especialmente importante el uso de los separadores ya que, de no usarlos, el mallazo que entre en contacto con el bloque de EPS lo cortaría al pisar los operarios o con el simple peso del hormigón al verterlo, quedando el acero embebido en la masa de EPS en lugar de en la masa de hormigón.

Al pedir los bloques de EPS hay que tener en cuenta que la altura de los mismos debe ser ligeramente inferior a la cota superior de los nervios, de manera que éstos sirvan de apoyo al mallazo superior y queden al mismo nivel que el apoyo en los calzos.

En este punto ya podemos colocar el mallazo superior e ir atando a los nervios, de manera que se pueda ir hormigonando las zonas que estén completadas.

Como ves es muy importante la correcta planificación de los trabajos y la organización del equipo, ya que las distintas fases deben ser sucesivas, iniciando trabajos sin esperar a tener completada la totalidad de la fase anterior, solapando para ganar tiempo.

No solo es importante tener un equipo bien coordinado, sino que hay que tener preparados los materiales para acortar en lo posible sus tiempos de puesta en obra.

Aquí te dejo un vídeo en el que se muestra toda esta fase de ejecución del montaje de armado y hormigonado, para aclarar todo lo explicado.

Algunas precauciones

Una cosa es la teoría y otra es la práctica. El proceso de construcción teórico debe combinarse con las debidas precauciones que da la experiencia, así que te cuento mi experiencia por si te sirve en caso que vayas a ejecutar un forjado tipo sandwich.

El hormigón es el elemento clave. No puede pasar más de 3 horas entre fases de hormigonado, así que asegúrate de que la planta de hormigón es consciente y que te va a servir el hormigón en los plazos que le pidas.

Los bloques de EPS quedan adheridos a la base de hormigón fresco. Al verter la segunda fase de hormigón sobre los nervios no hay problema, pero al verter hormigón en las zonas macizadas, el mayor volumen de hormigón ejerce mayor empuje horizontal sobre los bloques de EPS, lo que puede llegar a desplazarlos. Esto se soluciona vertiendo antes la parte opuesta del bloque, de manera que al verter la zona macizada el bloque tenga un tope que limite su desplazamiento.

Como te decía durante la explicación, el paso de los operarios sobre el forjado se facilita mucho si se tienen previstas pasarelas entre los nervios. En todo forjado es importante, pero en este más si cabe para acelerar el trabajo.

Ventajas e inconvenientes los forjados tipo sandwich

Al igual que sucede con otros tipos de forjados aligerados, una de las principales ventajas es el ahorro de volumen de hormigón, puesto que todo el volumen se vierte en zonas resistentes, es hormigón eficaz.

Al haber tanto volumen de bloques aligerados se reduce el peso propio del forjado, lo que favorece a su vez menos exigencias al resto de los elementos de la estructura y, por tanto, ahorro en volumen de hormigón y kilogramos de acero.

Facilita aumentar la inercia del forjado, permitiendo aumentar las luces y los vuelos.

También facilita modular las zonas aligeradas ya que es muy sencillo adaptar los bloques a las necesidades de la distribución del edificio.

No se depende de alquileres de sistemas de casetones recuperables ni de compra de piezas específicas, limitadas en tamaños y normalmente más caras que las piezas de EPS para el mismo volumen de aligeramiento.

Si quieres dejar la cara inferior vista no tendrías problema con este tipo de forjado puesto que, a diferencia de los sistemas con casetones recuperables, la textura del hormigón dependerá del encofrado que utilices, pudiendo tratar la superficie como si de una losa de hormigón se tratara.

Por la parte de las desventajas, la primera es el desconocimiento del sistema por parte de las contratas, incluso desconocimiento por parte nuestra, de los técnicos (yo no lo conocía) La primera vez siempre es más complicada, por lo que requiere poner un poco más de cuidado por parte de todos.

La planificación previa y la previsión de tiempos y de materiales es otra de las desventajas. No todas las contratas están acostumbradas al nivel de planificación de trabajos que requiere este tipo de forjado. Un fallo en los tiempos de ejecución puede provocar que no se llegue a tiempo del vertido de la segunda fase de hormigonado, lo que provoca un encarecimiento del montaje que elimina gran parte de las ventajas iniciales.

Se trata de un trabajo a contrareloj hay que ser consciente de esta desventaja para garantizar el éxito del proceso.

[adsanity id=8139 align=aligncenter /]

[adsanity id=8902 align=aligncenter /]

Deja una respuesta