Hace ya tiempo que no publicaba ninguna entrada en la sección de «Con la Cámara a Cuestas», pero tras ver el encuentro de Impermeabilización que me he encontrado creo que vale la pena un post para mostraros un fallo que me parece muy evidente en una impermeabilización, pero que sin embargo al «profesional» que lo ejecutó no le pareció tan evidente, ni tampoco a los técnicos que diseñaron y supervisaron la ejecución. (más…)

Etiqueta: Arquitecto Técnico

-

Entrevista en El Blog de Apa

Arquitecto Tecnico Valencia

Como todos sabéis me encanta el mundillo este del 2.0, las Redes Sociales y todo lo que tenga que ver con las tecnologías.

Gracias a ello he conseguido que todos vosotros me conozcáis y hacerme un hueco en vuestro tiempo para que de vez en cuando leáis los artículos que publico y que tanta ilusión y trabajo les dedico para que sean de vuestro interés, pero en esta ocasión, en vez de publicar un artículo, comparto una entrevista que me ha hecho el compañero Sergio Pena Corpa, que es el encargado de sacar adelante otro blog muy conocido en el entorno de la construcción, que es www.ElBlogDeApa.com.

Bien, pues en esta sexta temporada de ElBlogDeApa se le ha ocurrido a Sergio incluir una sección en la que va a realizar entrevistas a compañeros y personas relacionadas con el mundo de la construcción y he tenido el placer de poder estrenar la sección, así que aquí os dejo la entrevista, espero que os resulte interesante.

Como habréis visto, se trata de una charla entre compañeros, hablando de inquietudes relacionadas con la profesión de Arquitecto Técnico.

Quiero agradecer desde aquí a Sergio que me haya tenido en cuenta para esta primera entrevista, estoy seguro que será la primera de muchas otras.

Arquitecto Tecnico Valencia, Arquitecto Tecnico Valencia, Arquitecto Tecnico Valencia

-

20 cosas que deberían mejorar los Colegios Profesionales

Hace unos días, el compañero Jose Arnaiz (@josearnaiz) escribía en su blog un interesante artículo comentando las utilidades que nos ofrecen a los colegiados los colegios profesionales. Es indudable que las utilidades que comentaba Jose (y las propuestas por otros compañeros en los comentarios) son realizadas con mayor o menor acierto por los colegios pero, ¿Es realmente lo que necesitamos los colegiados en la actualidad?(más…) -

Con la Cámara a Cuestas… Oxidación de Estructura Metálica

En muchas ocasiones, se tiende a pensar que el proceso de edificación de un edificio se termina una vez ejecutado el mismo y entregado a los vecinos, pero es una creencia totalmente equivocada.

Lo que ocurre en ese momento es que los agentes profesionales (técnicos, promotores, constructores…) que se han dedicado a levantar el edificio ceden la función a los agentes que se deberán encargar de hacerlo durar en el tiempo… ¡¡¡Los propietarios!!! (más…)

-

Ejecución de Fachadas con Mortero Monocapa

[adsanity_group num_ads=1 num_columns=1 group_ids=156 /]

Últimamente, en los artículos más técnicos del blog suelo hablar sobre temas que tienen relación directa con la estabilidad del edificio, es decir, con la parte sustentante del mismo, como es el caso del artículo hablando de Ejecución de Forjados Unidireccionales o el de Ejecución de Cimentaciones Superficiales.

Sin duda son temas muy importantes, pues de ellos depende la sustentación del edificio, pero no tenemos que olvidar que el edificio es un conjunto de muchos elementos y que por lo tanto todos influyen a la hora de que el mismo aporte las condiciones necesarias.

Uno de los elementos que considero muy importantes son los revestimientos de fachada, pues es la piel que protegerá al resto de los elementos de las condiciones climáticas.

Muchas son las tipologías de revestimientos que podemos utilizar, pero uno de los más utilizados en los edificios residenciales son los Revestimientos con Morteros Monocapa, ya que aportan gran número de interesantes características y además son relativamente económicos, algo que se ha tenido muy en cuenta en los últimos tiempos. (más…)

-

Ejecución de Soleras de Hormigón

[adsanity id=8136 align=aligncenter /]

Las soleras de hormigón son elementos no estructurales destinados a proporcionar un firme horizontal en determinadas zonas de las edificaciones, ya sea como acabado definitivo o como base para recibir otro tipo de pavimentos.

Al tratarse de elementos no estructurales son en numerosas ocasiones ejecutados por trabajadores multiusos, es decir, sin una especialización en trabajos con hormigón, por lo que suelen obviarse procedimientos importantes que hay que tener en cuenta al trabajar con el material universal de la construcción.

Muchas son las condiciones que hay que tener en cuenta para ejecutar correctamente una solera de hormigón, así que vamos a tratar de comentar al menos las más importantes, sin la profundidad que requiere, pues se pueden escribir libros enteros al respecto, pero sin dejar de comentar los puntos más relevantes.

Composición de los pavimentos de hormigón

Las distintas capas que componen una solera no tienen necesariamente que ser todas de hormigón, de hecho, únicamente la última capa es de éste material, pero el resto de capas son tanto o más importantes que el propio acabado de hormigón. Así, la primera capa que podemos considerar constituyente de un pavimento de hormigón es el propio terreno sobre el que se coloca.

La explanada, pues así denominamos al terreno natural sobre el que se apoya, es por tanto la zona superior del terreno natural. Debe estar preparada para recibir el resto de capas que componen el pavimento, aunque puede no presentar las condiciones adecuadas y por lo tanto precisar otras capas de terreno añadidas para mejorarlo.

En caso de que no sea un soporte apto, sobre la explanada se extendería la subbase granular, separada de la explanada por un geotextil que impediría la pérdida de finos a capas inferiores.

Ésta subbase es una mezcla de arena y grava y su misión es la de reparto de cargas sobre la explanada, por lo que deberá tener una compacidad suficiente para poder transmitirlas hasta la explanada (normalmente 95% del proctor )

Sobre la subbase, o sobre la explanada si no fuera necesaria subbase, es conveniente colocar una lámina de polietileno antes de verter el hormigón de la solera.

La misión de ésta capa de polietileno es, por un lado, permitir el libre movimiento de la masa de hormigón sobre el soporte, reduciendo el rozamiento entre ambas capas y por otro lado evitar la pérdida de lechada de la masa de hormigón y el posible ascenso de humedades de capilaridad, aunque también puede tener el inconveniente de no drenar adecuadamente el agua que provenga desde el exterior hacia la subbase, lo que obligaría a adoptar medidas de drenaje, pero eso es otro tema en el que no vamos a entrar en éste artículo.

Armado de soleras de hormigón

Como he comentado al principio, las soleras de hormigón no tienen en principio ninguna misión estructural, normalmente la escasa resistencia a flexotracción del hormigón es suficiente para resistir los esfuerzos que recibe, por lo que la misión del armado es la de resistir las tensiones de tracción que se producen por fenómenos higrotérmicos, como ya estuvimos comentando en el artículo de fisuras de hormigón.

Estas tensiones térmicas e higrométricas se producen sobretodo en la superficie del pavimento, por lo que la colocación del armado debe estar tan cerca de la superficie como sea posible, respetando los espesores de recubrimiento.

El armado suele estar compuesto por un mallazo electrosoldado, aunque también se pueden utilizar hormigones con fibras, tal como vimos en el artículo en el que hablaba de tipos de hormigón.

En realidad, la solución óptima es la combinación de ambos tipos de armado, puesto que según investigaciones, las fibras de polipropileno son las más indicadas para controlar la fisuración por retracción plástica, mientras que la malla electrosoldada es la más indicada para controlar la fisuración por contracción térmica y debida a las cargas.

Para mantener la posición correcta del mallazo en la cara superior de la solera es necesario colocar separadores que garanticen dicha posición. La distancia entre separadores debería ser entre 1-1’25 m en ambas direcciones.

Desde luego es una nefasta solución la que suelen utilizar algunos trabajadores para la colocación de la armadura. Dicha solución consiste en dejar el mallazo apoyado en el suelo, de manera que se va levantando con la ayuda de un gancho a medida que se va hormigonando el pavimento. Evidentemente, esta solución no es admisible en absoluto, ya que no garantiza la posición correcta del armado y, además, hace que éste acabe quedando a una altura diferente en función de si se ha tirado de la malla o no.

Desde luego la posición que vemos en las siguientes imágenes es totalmente inadmisible. El mallazo no sirve de nada es esta posición, mejor no ponerlo.

Armado de solera mal colocado

Armado de solera mal colocado

Armado de solera mal colocado Los separadores pueden fabricarse con el propio mallazo, doblándolo de manera que permitan una zona de apoyo a la altura que necesitemos, pero en éste caso deberemos tener la precaución de proteger las puntas que apoyan sobre la lámina de polietileno para evitar perforaciones en la misma.

Uno de los argumentos más escuchados para no colocar el mallazo en su posición antes del hormigonado es la de que al andar sobre la misma se hunde. Evidentemente esto es cierto, por lo que se debe evitar pisar directamente el mallazo, para lo que deben ser colocadas pasarelas que permitan el trabajo de los operarios sobre el armado sin pisar directamente, repartiendo el peso sobre la pasarela habilitada.

Separadores de armado mal colocados En muchas ocasiones, las soleras de hormigón reciben huecos o cajeados, como pueden ser arquetas de saneamiento, encuentros con pilares o bien presentan quiebros condicionados por la geometría de la zona.

Cuando nos encontramos este tipo de situaciones es conveniente colocar un par de barras a 45º respecto a las direcciones principales del mallazo, en las esquinas de los elementos comentados, ya que de esta manera evitaremos la fisuración que se produce en ocasiones partiendo de la esquina.

Es conveniente tener esto en cuenta también en las esquinas de los pilares, pues son fisuras que aparecen habitualmente en éstos puntos.

Esquema de armado a 45 en soleras Ejecución de Juntas en las Soleras

Uno de los puntos más importantes a tener en cuenta para ejecutar correctamente una solera de hormigón es la colocación de juntas, de manera que se permita el movimiento de la masa de hormigón en cualquier sentido y evitar así fisuración superficial.

Los tipos de juntas que pueden presentarse en los pavimentos de hormigón son las siguientes:

Juntas de separación

Son las que recorren el perímetro de la solera en contacto con elementos verticales como muros de cierre, permitiendo la dilatación de la solera cuando sube la temperatura.

Se ejecutan colocando un elemento compresible en el perímetro (poliestireno expandido), de manera que absorba las dilataciones sin provocar tensiones en el borde de la solera.

Junta perimetral en soleras En estas zonas hay que poner especial cuidado de no apoyar directamente la solera sobre la cimentación del elemento perimetral ya que dicha cimentación no es compresible, lo que puede provocar fisuración marcando el canto de la cimentación debido al asentamiento diferencial de la superficie de la solera sobre la zapata en relación a la parte que se encuentre apoyada sobre la subbase.

Juntas de Pilares

Son realmente juntas de separación que permiten, al igual que en el caso anterior, la libre dilatación de la solera sin que el movimiento se vea coartado al encontrarse con el pilar en medio de su superficie.

Se ejecutan colocando una tabla o chapa enrasada con la cara superior de la solera, formando un rectángulo mayor que el pilar pero girado con respecto a éste.

En caso de ejecutarse estas juntas puede no ser necesario colocar el armado a 45º que se ha comentado anteriormente.

Esquema de juntas de pilar en soleras

También se puede ejecutar igual que la junta de separación, es decir, colocando placas de poliestireno para evitar el contacto directo de la solera contra el pilar, dejando un espacio compresible.

Esta solución es de más fácil ejecución. La otra solución es más efectiva, pero más costosa de ejecutar.

Juntas de pilar en soleras

Vista de junta de pilar en solera de garaje Juntas de Contracción o de Retracción

Las juntas de contracción pueden dividirse a su vez en dos tipos, por un lado las juntas longitudinales de contracción, que se ejecutan durante el vertido del hormigón y las juntas transversales de contracción.

Como se ha comentado, las primeras, las longitudinales, se ejecutan al verter el hormigón de la solera. Deben estar separadas unos cinco metros como máximo entre ellas, por lo que lo que se hace es encofrar el pavimento en bandas de esta anchura, de manera que la siguiente banda se hormigona contra la primera, que ya ha endurecido en parte y se crea por tanto una junta entre los dos hormigones, el nuevo y el endurecido. Esto favorece que el hormigón endurecido haya podido sufrir la contracción inicial del hormigón antes de verter el fresco.

Éste procedimiento es el ideal para la ejecución de éstas juntas, aunque la realidad es que acaban ejecutándose igual que las juntas transversales, es decir, mediante corte de la junta con radial o induciendo la grieta colocando algún elemento longitudinal en la base.

Juntas Transversales se ejecutan colocando una pieza que induzca la aparición de la grieta en los puntos deseados o bien mediantes corte con radial, que es lo que se acaba haciendo normalmente.

Juntas de Dilatación

Son juntas que cortan la totalidad de la sección de la solera, con continuidad incluso en el mallazo de refuerzo, el cual se corta a nivel de la junta.

Se colocan estas juntas a una distancia entre ellas de entre 20-25m, permitiendo la libre dilatación de la masa de hormigón en épocas de mayor temperatura.

Para evitar que quede un hueco visto en la superficie, se coloca en el interior un relleno compresible y se remata superiormente con un sellado con masillas específicas.

Si la solera va a recibir cargas pesadas o tránsito de vehículos, puede ser conveniente la colocación de elementos conectores en la mitad de la sección, los cuales se encuentran anclados a uno de los lados de la junta pero permiten el movimiento en el otro lado, sirviendo de refuerzo para evitar el asiento diferencial entre ambos lados.

Asiento diferencial en junta de solera de hormigón impreso Juntas de Estructurales

Son aquellas juntas que se dejan en la solera como continuidad de juntas estructurales del edificio. No son propias de las soleras, pero deben ser colocadas para evitar que movimientos en el edificio repercutan y fisuren la superficie de la solera.

Omisión de continuidad de junta estructural en solera de garaje Como resumen de las posibles juntas en una solera de hormigón os dejo el siguiente esquema, donde se pueden ver la posición de cada una de las juntas que hemos comentado.

Esquema de juntas en soleras Recomendaciones durante el vertido del Hormigón

Para finalizar el artículo, voy a enumerar una serie de puntos a tener en cuenta durante el vertido del hormigón que favorecerá la correcta ejecución de la solera.

- Es conveniente verter el hormigón tan cerca de su posición final como sea posible, no es conveniente ir desplazando el hormigón en horizontal una vez vertido. No hay que repartirlo a base de vibrador.

- Iniciar el vertido desde una esquina e ir avanzando a partir de ella.

- Si el pavimento tiene pendiente, hay que iniciar el hormigonado desde la parte más baja.

- El hormigón fresco hay que verterlo contra el ya endurecido para evitar la segregación.

- Verter el hormigón desde una altura inferior a 1m, incluso menos si el asiento de cono es superior a 10cm.

- Es mejor utilizar rastrillos de dientes romos para repartir el hormigón.

- Para espesores mayores de 15cm es necesario emplear vibradores de aguja además de las reglas vibrantes.

- Ejecutar el hormigonado por bandas longitudinales, de unos 5m de anchura, de manera que se permita un primer endurecimiento de la banda ejecutada antes de verter la siguiente, lo que favorecerá los movimientos de compresión iniciales sin provocar fisuración.

- Para ejecutar el acabado superior de la solera con regla vibrante o con helicóptero, es conveniente dejar endurecer la masa de hormigón hasta que los operarios no se hundan en la misma más de unos milímetros.

- Un correcto llaneado de la superficie de la masa de hormigón favorece la dureza superficial, además de aportar la planeidad que requieren éste tipo de elementos.

- Es fundamental un correcto curado del hormigón para alcanzar una buena resistencia mecánica y, además, para mejorar la resistencia al desgaste y evitar las fisuras debidas a movimientos durante el secado.

Para la redacción del mismo he tenido en cuenta algunas recomendaciones dadas en la publicación «Fichas de Ejecución de Obras de Hormigón», publicadas por Intemac, además de consultar algíun que otro libro sobre hormigón que he encontrado en www.librosdeconstruccion.com(Actualización 17 de julio de 2019)¿Que os ha parecido el artículo? ¿Crees que me he dejado algo por comentar? ¿cuales son las medidas que tomas en la ejecución de soleras que no haya tenido yo en cuenta? Te invito a compartir tus opiniones a través de los comentarios, entre todos conseguiremos un documento más completo.

[hr] Si te ha parecido interesante no olvides compartirlo con tus contactos en las redes sociales, quizá a alguno de ellos también le interese y a mi me ayudas con la difusión del blog.

Te lo agradezco.

[adsanity id=8139 align=aligncenter /]

[adsanity id=8902 align=aligncenter /]

-

12 Puntos a Tener en Cuenta como Perito Judicial

[divider_flat]

Desde el inicio del blog hace ya algunos meses, muchos son los compañeros que me han preguntado sobre como se puede ejercer la función de Perito Judicial, por lo que me he decidido a escribir este artículo con unos sencillos consejos que no te harán Perito Judicial, pero que hay que tenerlos en cuenta durante tu actuación.

La de Perito es una bonita salida profesional que algunos no se habrían ni siquiera planteado unos meses atrás, cuando se les salían las obras por las orejas y no tenían tiempo de pensar en otra cosa.

Tampoco los recién titulados barajaban la opción de dedicarse a la Inspección de Patologías, así que espero que sirva para animar a los que están terminando los estudios para orientar su especialización en este campo, con tanta o mayor dificultad que cualquier otra actuación técnica. (más…)

-

Fisuras de Origen no Estructural en Elementos de Hormigón (II)

[adsanity id=8136 align=aligncenter /]

Hace un par de semanas publiqué el artículo Fisuras no Estructurales en Elementos de Hormigón en el que planteaba una enumeración y una pequeña descripción de Fisuras que suelen aparecer en la superficie de elementos de hormigón pero que no tienen un origen estructural, es decir, que no son debidas a esfuerzos de la estructura no soportados adecuadamente, sino que son debidos a la propia fabricación, puesta en obra y proceso de endurecimiento del propio hormigón.

En el anterior artículo me quedaba ahí, en una enumeración de algunas tipologías de grietas y en la diferenciación entre éstas y las de origen estructural, así que en éste artículo pretendo profundizar un poco más en cada una de ellas, aunque tampoco se puede explicar todo en un post, pues hay libros enteros hablando de lo que yo pretendo contar en unos pocos párrafos, así que espero que sepáis disculpar algunas omisiones técnicas o cuestiones que me deje por comentar… así os dejo tema para poder debatir en los comentarios del post 😉

Para empezar, me gustaría explicar el pequeño cambio en el título del post respecto a la primera parte. En uno de los comentarios, el amigo Juan Pedro (no tengo más datos) me daba un merecido tirón de orejas, ya que el título que le había puesto al artículo realmente llevaba a confusión. Aunque al principio del artículo explicaba claramente la diferenciación, el título parecía referirse a grietas aparecidas en elementos no estructurales, es decir, en tabiques, revestimientos u otros elementos no resistentes, así que con muy buen criterio me sugirió que sería mejor titularlo como «Fisuras DE ORIGEN no estructural…» Creo que queda mucho más claro, de ahí el cambio. Además, así ya tengo título reservado para otro artículo con esos otros tipos de fisuras… Gracias Juan Pedro.

Bueno, pues si os parece vamos al tema…!!!

A modo de resumen, vimos en el anterior post que lo primero es estudiar la fisura que nos encontramos para averiguar si su origen es estructural o no, observando la geometría de la misma, la situación en el elemento de hormigón, la geometría, el momento de aparición o la evolución de la misma entre otras.

También vimos que, aunque no plantean problemas a corto plazo de estabilidad de la estructura, si que pueden suponer problemas de durabilidad y, además, nos ponen alerta sobre alguna anomalía en el proceso de ejecución del hormigonado o en el propio material, pudiendo significar una deficiente colocación que lleve a no alcanzar las resistencias necesarias.

Terminaba el artículo con la enumeración de algunos de los tipos de fisuras de origen no estructural que nos podemos encontrar, con una escueta descripción. Así que en este voy a intentar describir con un poco más de profundidad cada uno de los tipos de fisuras y algunas circunstancias que las pueden provocar. Ya os he comentado que no voy a hacer un tratado, solo una introducción a cada uno… si queréis podéis profundizar en los comentarios!!!

En primer lugar hablábamos de las fisuras que se producen cuando el hormigón todavía se encuentra en estado plástico, es decir, en proceso de fraguado, encontrándonos las fisuras debidas a Asiento Plástico y las debidas a Retracción Plástica.

Fisuras debidas a Asiento Plástico

Tras la colocación del hormigón en los encofrados, el vibrado y el acabado, la masa de hormigón tienes a consolidarse, es decir a asentarse y disminuir el volumen por la recolocación de sus componentes, produciéndose un pequeño descenso de la superficie hormigonada. Durante estos movimientos, en periodo plástico, el hormigón puede verse restringido por las armaduras de refuerzo, impidiendo el asentamiento del hormigón que tiene justo encima, lo que produce unas tensiones de tracción que producen la fisuración.

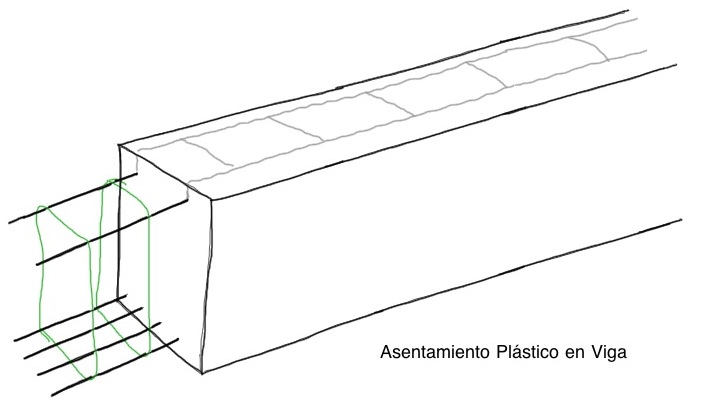

Sección Esquemática Asiento Plástico Se produce en las tres primeras horas de colocación del hormigón, cuando todavía es una masa plástica que se sigue asentando y colocando en el interior del encofrado.

Esquema de estados La geometría de la fisura marca la colocación del armado, pues es éste el que coarta el movimiento de descenso del hormigón y provoca por tanto las tensiones de tracción que lo fisuran. Al encontrarse la fisura sobre el acero, favorece el contacto del mismo con el ambiente exterior, dejándolo totalmente desprotegido de la capa que le proporciona el recubrimiento del hormigón y afectando directamente a los procesos de oxidación de armados y por tanto a la durabilidad del elemento hormigonado. Es importante por lo tanto reparar la fisura o aplicar una capa adicional de protección de armaduras. Puede considerarse por tanto una fisuración con cierta gravedad.

Los hormigones plásticos y blandos, es decir, los que producen un mayor asentamiento, tienen una mayor probabilidad de sufrir éste tipo de fisuración, pues el descenso es mayor tal como puede comprobarse simplemente con el ensayo de cono.

También, a mayor tamaño de barras mayor es la probabilidad de fisuración, aunque el factor que más favorece la aparición de éstas fisuras es sin duda el espesor de recubrimiento. Un espesor de recubrimiento insuficiente hace que la masa de hormigón sobre la barra de acero sea menor, lo que favorece que se rompa por la tracción esa zona.

No solo puede aparecer en elementos superficiales como soleras o losas, sino que también puede aparecer sobre vigas o bien en los laterales de los pilares, marcando los estribos que se han dejado demasiado superficiales. En ese caso, la masa que se encuentra sobre el estribo no acompaña a la masa que se encuentra debajo, haciendo que se separen y fisuren justo por debajo del estribo. Una vez más, es importante la colocación correcta de separadores para garantizar el espesor de recubrimiento que evite éste problema.

Fisuración en zona de estribos en pilar.

Asentamiento plástico en vigas Por lo tanto, en resumen, se trata de una fisuración grave, causada por el asentamiento de la masa, que aparece sobre los armados y que puede evitarse con un espesor de recubrimiento suficiente y con una consistencia de hormigón adecuada.

Fisuras debidas a Retracción Plástica

Son también denominadas por algunos autores como Fisuras de Afogarado, aunque en algunos casos hay gente que introduce matices que las diferencian, aunque creo que no es el lugar para entrar tan al detalle.

Se producen dentro de las seis primeras horas de colocación del hormigón y son producidas por un desequilibrio entre la velocidad de evaporación superficial y la velocidad de exudación, es decir, que la humedad de la superficie se evapora a uan velocidad tal, que no es capaz de ser reemplazada por la humedad de exudación, lo que provoca la contracción del hormigón superficial, con las consiguientes tracciones y finalmente la fisuración.

La temperatura del aire, de la masa de hormigón, la humedad relativa del ambiente o la velocidad del viento en la superficie de hormigón son factores que influyen notablemente en acelerar la velocidad de evaporación, por lo que deben ser evitados o bien contrarrestados por un correcto curado del hormigón para evitar que se pierda agua de la superficie a una velocidad excesiva.

Muchos de los operarios encargados de ejecutar estructuras de hormigón no acaban de ver la importancia de regar regularmente durante los primeros días las superficies de hormigón, pero es evidente que tiene una vital importancia para la correcta ejecución de los elementos, evitando entre otras cosas la aparición de este tipo de fisuras.

La longitud de la fisura puede variar desde unos pocos milímetros a más de un metro, siendo en principio de poca profundidad, aunque pueden llegar a alcanzar la totalidad de la sección del elemento.

La geometría de las fisuras en elementos de espesor uniforme suele seguir un patrón poligonal aleatorio o bien aparecer paralelas unas con otras, pero no tienen por que coincidir con la posición de los armados, por lo que no son consideradas de gravedad, a no ser que la profundidad alcanzada sea importante.

Geometría habitual de fisura por Retracción Plástica En caso de tratarse de elementos de espesor variable encontraremos las fisuras en las zonas más delgadas, donde el efecto de la contracción es más acusado, por ejemplo en la zona superior de las bovedillas en el caso de forjados unidireccionales, discurriendo en éste caso longitudinalmente sobre el río de bovedillas.

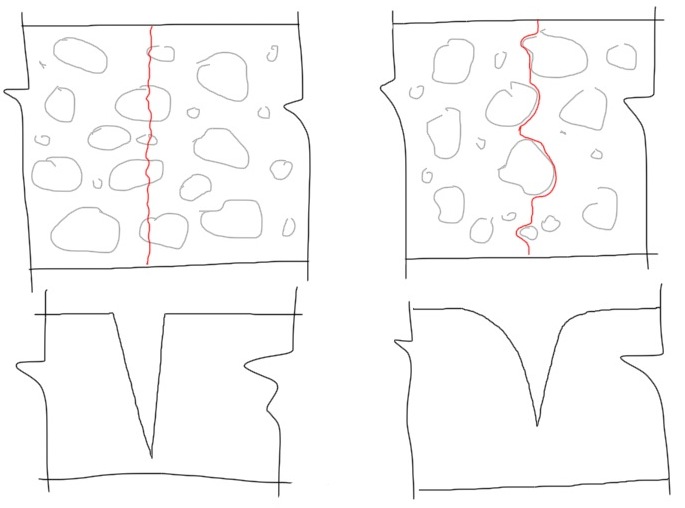

Debido a que éstas fisuras se producen en estado plástico, es decir, antes de que el hormigón haya adquirido resistencia, la rotura no presenta un aspecto limpio, los labios son borrosos y poco definidos, no agudos y angulosos como ocurre con las fisuras aparecidas con el hormigón ya endurecido. Esto es causado a que al no haber adquirido todavía la resistencia, la masa rompe bordeando el árido, no atravesándolo, lo que produce este tipo de rotura poco definida.

Esquema de fisuras transgranulares o intragranulares Grandes dosis de cemento, elevadas relaciones agua/cemento, cementos molidos muy finos o mezclas muy ricas en finos favorecen la aparición de éste tipo de fisuras, junto con las circunstancias de evaporación mencionadas.

En resumen, las fisuras debidas a Retracción Plástica se originan por la Rápida Evaporación de la Humedad Superficial en las primeras horas de colocación del hormigón, presentan una geometría aleatoria que no tiene por que encontrarse sobre los armados, normalmente de escasa profundidad y de poca gravedad más allá de la estética. Pueden ser evitadas protegiendo la superficie de hormigón del soleamiento fuerte o de los vientos, además de con un adecuado curado en las primeras horas.

Fisuras debidas a Movimientos durante la Ejecución

Muchos sois los que, tras haber leído la primera parte del artículo me habeis comentado que no acabais de ver este tipo de fisuras dentro de la clasificación que propongo, pero entiendo que al fin y al cabo son fisuras aparecidas en el hormigón, no son de origen estructural y son ocasionadas por errores de ejecución, así que, al menos, vamos a comentarlas para que se puedan reconocer cuando se encuentren.

Como ya decía en el anterior artículo, son debidas directamente a la mala ejecución de los elementos de hormigón, es decir, a esos factores propios de la colocación de encofrados, armaduras, vertidos u otras muchas circunstancias que marcan la diferencias entre un estructurista que sabe colocar hormigón y otro que no.

Una vez iniciado el fraguado del hormigón, no se ha adquirido completamente la resistencia de la masa, por lo que cualquier acción, por pequeña que sea, puede provocar la rotura del hormigón. Es lo que ocurre por ejemplo al desmochar o picar la cabeza de un pilar de hormigón por haberlo dejado demasiado alto respecto al forjado superior, o al desencofrar a golpes antes de que se haya adquirido suficiente resistencia, o simplemente desencofrar y hormigonar el forjado superior sin que el pilar pueda soportar todavía las nuevas cargas.

En definitiva, un sinfín de causas que hacen que la superficie de hormigón acabe por fisurarse. Son tantas las circunstancias que se pueden dar, que no creo que se pueda dar una clasificación de formas o de características que nos ayuden a definirlas, más bien habrá que echar mano en esta ocasión de la experiencia.

Por ejemplo, es muy habitual encontrarlas en planos inclinados, ya que si los trabajadores que lo ejecutan no son cuidadosos y toman las precauciones necesarias, el hormigón tenderá a descender hacia la parte inferior, o bien se acumulará en determinados puntos provocando bultos. Al final, acaban siendo parches bajo losas de escaleras, grietas horizontales sobre cubiertas inclinadas y cosas parecidas.

Cubierta inclinada de hormigón

Al final, acaban apareciendo parches en los elementos inclinados para reparar las fisuras aparecidas Fisuras debidas a Contracción Térmica Inicial

En primer lugar comentar que no debemos confundir las Fisuras por Contracción Térmica Inicial con las Fisuras de Retracción ya que unas son debidas a un choque de temperaturas en un periodo corto de tiempo, como veremos, mientras que las otras son debidas a los cambios de volumen que sufren los materiales por los cambios de temperatura, con un plazo de aparición más largo y con una casuistica diferente.

Las que voy a tratar, las debidas a Contracción Térmica Inicial, aparecen una vez finalizado el fraguado del hormigón, pero antes de los 6 o 10 primeros días de endurecimiento, en función del espesor del elemento. No se ha adquirido por tanto la resistencia definitiva en el hormigón, lo que hace que éste sea todavía bastante frágil y no tenga capacidad de resistir los esfuerzos de tracción que se producen.

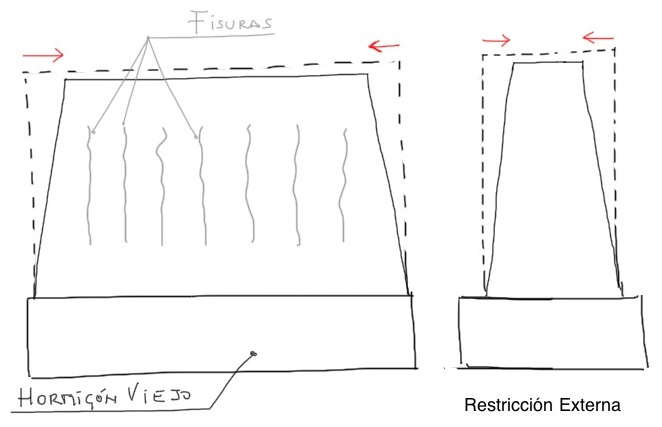

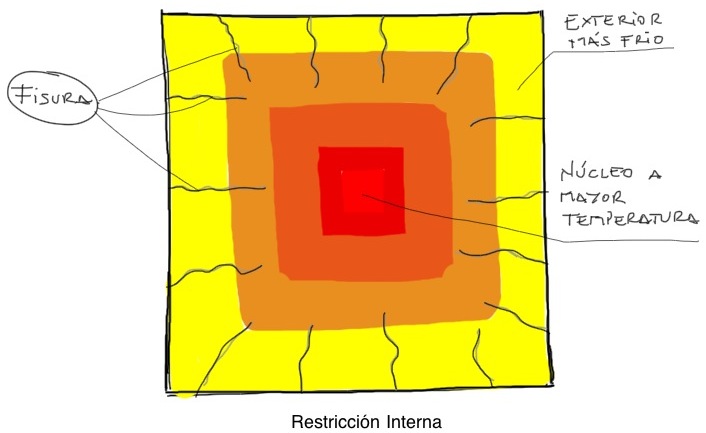

La hidratación del cemento provoca una reacción exotérmica, es decir la liberación de calor durante el proceso de endurecimiento de la masa de hormigón. Esto provoca que, sobretodo en elementos de espesor considerable, la diferencia de temperatura en el interior de la masa y en la zona más en contacto con el ambiente exterior produzca una contracción del hormigón que acabe por fisurarlo, ya que la deformación se encuentra coartada por las capas interiores del hormigón, que al estar más calientes no se contraen tan rápidamente, provocando un esfuerzo de tracción superior al que puede soportar el hormigón en estas edades tempranas.

Evidentemente, hormigones con una mayor cantidad de cemento son más susceptibles de sufrir éste tipo de fisuras, ya que a mayor cantidad de cemento, mayor es la temperatura que se genera y por tanto mayor será la contracción debida al choque térmico con el ambiente exterior. Es de esperar la aparición de fisuras cuando la temperatura ambiente difiere en más de 20º de la temperatura interior, sobretodo en macizos de espesores considerables.

La fisuración aparece cuando la contracción se encuentra coartada, es decir, existe algún elemento que no permite que se produzca el movimiento de contracción y por lo tanto acaban produciéndose tracciones que fisuran el elemento.

Hay que tener cuidado con éste tipo de fisuras, pues pueden atravesar toda la sección del elemento, seccionando el monolitismo necesario para permitir el correcto trabajo del hormigón. Son por tanto unas fisuras de cierta gravedad.

La solución para evitar la aparición de dichas fisuras es tener en cuenta su aparición cuando estemos trabajando en ambientes muy fríos, con elementos de hormigón de espesores considerables y con elevadas cantidades de cemento, de manera que se pueda prever la colocación de juntas de contracción que permitan el libre movimiento de la masa en su proceso de endurecimiento. Los cambios volumétricos no producen las tensiones en sí mismos, sino que es la restricción de éstos cambios la que provoca las tensiones.

Las mencionadas restricciones pueden ser internas o externas. Son internas cuando es la propia masa del mismo elemento la que impide el cambio volumétrico en las capas más frías, mientras que se trata de una restricción externa cuando es otro elemento el que impide el movimiento de contracción.

Fisuras por contracción Térmica Inicial con Restricción Externa

Fisuras por contracción Térmica Inicial con Restricción Interna Fisuras debidas a Retracción Hidráulica

Debido al proceso de secado de la masa de hormigón, tanto por la evaporación como por la combinación química del agua con el resto de componentes para producir el endurecimiento, se produce una pérdida de volumen en el elemento hormigonado, un acortamiento de la longitud en elementos longitudinales o un acortamiento de los lados en elementos másicos o superficiales.

Si este cambio volumétrico se encuentra impedido por algún otro elemento se producen tracciones superiores a las que puede resistir el hormigón, por lo que acaba fisurando la superficie del mismo.

Al contrario de lo que ocurre con el asiento plástico, la retracción hidráulica se produce con el hormigón endurecido, aunque la grieta puede confundirse por ser la geometría y posición de las fisuras muy parecidas en ambos casos. La diferencia fundamental es el plazo de aparición, que en el caso de la retracción hidráulica es desde los primeros 15 días hasta incluso un año después del hormigonado.

Habrá que fijarse p0r tanto en los labios de la grieta para poder diferenciar ambas tipologías, ya que si en el asentamiento plástico comentábamos que se trataba de una fisuración borrosa, intragranular, en el caso de la retracción hiodráulica, debido a que el hormigón ha adquirido cierta resistencia u monolitismo con el árido, se trata de una grieta más limpia, transgranular, rompiendo también el árido provocando un labio más agudo.

Algunas de las causas que pueden ocasionar Fisuración por Retracción Hidráulica son la pérdida de humedad al desecarse el hormigón y no recibir aportes adicionales de agua, debido sobretodo a un curado insuficiente en un ambiente muy soleado, con mucho viento u otras circunstancias que favorecen la pérdida de humedad.

Un exceso de finos o cuantías mínimas insuficiente favorecen también la aparición de este tipo de fisuras, pues se reduce la resistencia a tracción de la pieza que por lo tanto no es capaz de resistir las tensiones que se producen.

Cuanto mayor es la rigidez de una estructura, mayor coacción habrá entre los elementos, por lo que será más probable la aparición de fisuración al impedirse el libre movimiento de unos elementos respecto de otros.

Aparición de grietas en relación a la rigidez de la estructura Los elementos más habituales donde nos podemos encontrar fisuración por retracción hidráulica son losas y forjados, muros y vigas.

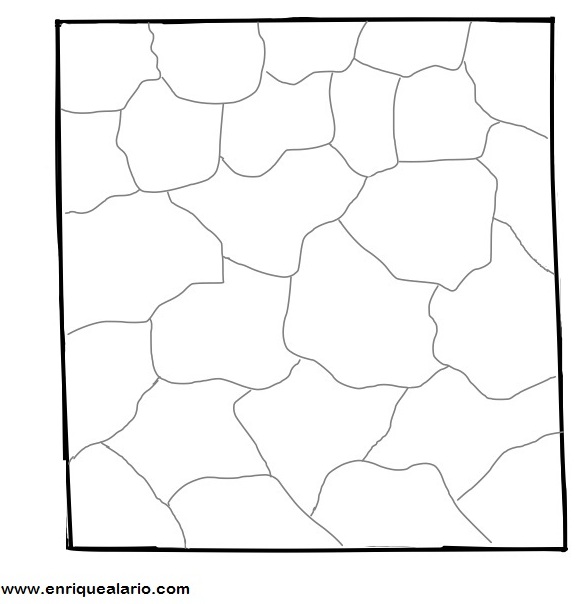

En las losas pueden aparecer formando cuadrículas, no necesariamente sobre los armados en forma de piel de cocodrilo, tal como nos mencionaba el amigo Eduardo (@hidrodemolicion) en los comentarios de la primera parte del artículo. Por cierto, no os perdáis los contenidos de Eduardo hablando del sistema de demolición con agua, es verdaderamente sorprendente. Podéis encontrarlo en su página web pinchando aquí. Me gusta recomendar temas que me parecen interesantes.

Una vez hecho el paréntesis, volvemos al tema. También pueden aparecer sobre las bovedillas en forjados unidirecconales, ya que es la zona de menos espesor y por tanto más débil. Se podrán diferenciar de otras fisuras estructurales por la rotura o no de la bovedilla, ya que si no está rota, la fisura no será estructural, por lo que lo más probable es que sea de retracción hidráulica.

En el caso de los muros puede llevar también a confusión, pues aparecen el la parte superior del muro y en los laterales, de forma continua, lo que puede llevar a pensar que atraviesan completamente el espesor del muro, pero en realidad lo que ocurre es que siguen el trazado del armado sin profundizar más allá del mismo.

Retracción hidráulica en muros. El propio terreno ejerce coacción impidiendo la deformación del muro, por lo que si no se han dejado juntas de retracción el muro acaba por presentar éste tipo de fisuras a una distancia prácticamente constante, cada 10-12 metros.

Tendrán la máxima abertura en la coronación del muro, disminuyendo el espesor conforme baja la fisura hacia la base del muro, hacia la zona coartada.

La gravedad de este tipo de fisuras radica en la posición sobre los armados del hormigón, ya que los deja desprotegidos de la capa de recubrimiento del hormigón, expuestos a los agentes exteriores que iniciarán el proceso de oxidación. Deber ser por tanto reparadas y tapadas cuanto antes.

Éste tipo de grietas se pueden evitar diseñando los elementos con suficiente flexibilidad como para soportar los cambios de volumen, cosa que es imposible en muchos casos debido a la necesidad de alcanzar una determinada resistencia. En caso de no ser posible solucionar en la fase de diseño, habrá que prever la colocación de armados superficiales que soporten las tensiones de tracción en estas zonas, además de colocar juntas de retracción a distancias suficientes para permitir el libre movimiento de los elementos.

Fisuración en mapa

En el anterior artículo, me comentaba el compañero Sergio Pena (@elblogdeapa) que la fisuración en mapa y la de afogarado eran en realidad el mismo tipo de fisuración. Yo también pensaba lo mismo hasta que me puse a escribir éstos artículos y a leer a diferentes autores hablando del tema.

Efectivamente, la causa que produce ambos tipos de fisuración es la misma, es decir, la desecación superficial de la masa de hormigón en relación a la humedad interna, lo que provoca retracción diferencial entre la superficie y el núcleo de las piezas, pero la diferencia se encuentra en la edad de aparición.

Mientras que las fisuras de afogarado aparecen en las primeras 6 horas de colocación, es decir, durante el estado plástico del hormigón, la fisuración en mapa aparece con el hormigón endurecido, entre 1 y 15 días después de haber sido colocado el hormigón.

Son de pequeña anchura y con una distribución anárquica, con escasa profundidad y poca importancia, ya que no están directamente relacionadas con la posición de los armados, aunque pueden coincidir puntualmente e iniciar un proceso de oxidación.

Fisuración en Mapa Oxidación de Armaduras

Las fisuras por oxidación de armaduras, más que una fisura en si misma es una consecuencia de todas las demás. Teóricamente, el acero de refuerzo de un elemento de hormigón se encuentra protegido por el propio hormigón, por lo que es necesario que esa protección se rompa para que se produzca la oxidación, ya sea debido a una fisura que pone en contacto al acero con el ambiente exterior, una excesiva porosidad o bien que la profundidad de carbonatación que alcance al hierro.

En el momento en que se detecta la oxidación en un elemento de hormigón, se puede decir que es el principio del fin, antes o después será necesario reparar ese elemento, ya que la oxidación es un proceso que avanza a lo largo de la pieza hasta que se actúa para detenerlo.

Oxidación de Armaduras En relación con el deterioro de armaduras, suelen confundirse la Oxidación de Armados con el Ataque por Cloruros, aunque los efectos son prácticamente los contrarios, pero las consecuencias son a cada cual más peligrosa.

En el caso de la Corrosión de Armaduras, el acero se encuentra expuesto al ambiente exterior por diversas causas, iniciándose un proceso de oxidación que provoca el aumento de volumen de las barras, el cual acaba por romper la capa de hormigón que las recubre, con lo que aparece una grieta marcando claramente y cada vez más toda la longitud de la barra.

El volumen puede llegar a aumentar entre 2 y 10 veces, con lo que destroza todo recubrimiento que pueda tener alrededor, como se puede apreciar en las imágenes.

El hormigón acaba por desprenderse totalmente debido a la oxidación del armado interior

Corrosión de Armaduras Activas en Viguetas Prefabricadas El Ataque por Cloruros se produce sobretodo en ambientes marinos, ya que los iones cloruros presentes en éstos ambientes penetran en la masa de hormigón a través de los poros, combinándose con el cemento para formar complejos de cloroaluminatos, que destruyen la película pasiva de la superficie de las armaduras.

Éstas reacciones producen, al contrario que en el caso de la corrosión, una disminución del volumen de la barra de acero, mostrando en el exterior no una fisura, sino un gel de color férrico.

Fuente: Apuntes de Curso de Patologías impartido por José Moriana Pericet, de la empresa CEMOSA Cualquiera de los dos tipos de corrosión de las armaduras es extremadamente peligroso y requiere la intervención y reparación inmediata, pues el avance del problema es imparable mientras no se repare.

Tanto la corrosión como las picaduras provocan una pérdida de sección resistente en el acero, bajando su capacidad mecánica, además de perder la adherencia con el hormigón que la envuelve, lo que ocasiona la total pérdida de trabajo en conjunto, ya no son un elemento monolítico que trabaja en conjunto, sino que se separan y trabajan cada uno por su lado.

Parece evidente que, para evitar las fisuras por corrosión de armados, lo más importante es evitar cualquier otro tipo de fisuras para evitar el contacto del acero con el ambiente agresivo exterior. Esto puede parecer difícil, visto la variedad de fisuras que podemos encontrarnos, pero la solución es bien sencilla… Simplemente hay que construir bien, hay que mimar al hormigón en su colocación, darle todos los cuidados que sabemos que necesita, que no son tantos, pero es necesario que el que lo coloca sea consciente de ellos.

Conclusión

Gran cantidad de las fisuras que hemos visto se pueden resolver con unas pocas buenas prácticas, como son mantener la humedad que necesita el hormigón mediante un correcto curado, mantener los recubrimientos necesarios, prever las deformaciones colocando juntas y proyectar con el hormigón adecuado al ambiente donde se va a colocar.

Puede parecer una conclusión excesivamente simplista, y lo es, pues son muchas las circunstancias que influyen en la aparición de fisuras, como hemos visto, pero con estas cuatro acciones solucionaríamos la gran mayoría de ellas. Es fácil, ¿no? Pues tenemos que transmitir esa simplicidad a los que ejecutan nuestras estructuras para que, al menos estas cuatro claves las tengan en cuenta y sean conscientes de las consecuencias.

Hasta aquí el artículo, espero que os haya resultado interesante.

Quiero volver a agradecer a las fuentes con las que he contado para la redacción del artículo, como el libro “Hormigón Armado I; Materiales. Ejecución. Control. Patología” del Dr. Álvaro García Meseguer.

También he utilizado la documentación entregada en diversos cursos sobre patologías a los que he tenido la suerte de asistir, como el curso “Patologías en la Edificación” impartido por José Moriana Pericet en el Colegio de Arquitectos de Valencia, al que le quiero dar un agradecimiento especial y también el curso “Patología en la Edificación para Informes Técnicos de Edificios” impartido por D. Manuel Muñoz Hidalgo y organizado por el Colegio de Aparejadores y Arquitectos Técnicos de Valencia.

Además, en esta ocasión he consultado también la web de la Asociación Argentina de Hormigón Elaborado, en la que me he encontrado con artículos interesantes sobre hormigón.

Espero que os haya parecido interesante el artículo, ¡¡¡ahora os toca a vosotros!!! Os invito a participar en los comentarios aportando vuestras experiencias en estos temas. Lo realmente enriquecedor de este blog son vuestros comentarios, así que dejad vuestras impresiones, estaré encantado de leeros.

[adsanity id=8139 align=aligncenter /]

[adsanity id=8902 align=aligncenter /]

-

Con la Cámara a Cuestas… Edificio con Zonas Comunes

Muchos edificios de los que se han construido en éste país durante muchos años ofrecían bonitos diseños de fachadas, servicios adicionales, bonitas urbanizaciones, zonas comunes y muchas otras cualidades que servían como reclamo comercial y como excusa para incrementar los precios de las viviendas.

En realidad, muchos de esos edificios han sido vendidos a unos precios impensables hoy en día, aunque es verdad que ofrecían unas características adicionales que les daban un atractivo especial pero, este incremento de servicios o cualidades ¿iba a sociada a una mejor calidad? ¿el incremento de precio se corresponde con una mejor construcción de los mismos? ¿se ha puesto mayor cuidado a la hora de construirlos en relación con otros edificios de menor precio?

Desgraciadamente, en mi opinión y desde la experiencia puedo afirmar que en muchos casos no ha sido así. De echo, los mismos equipos de trabajadores que hacía una VPO, luego eran contratados para ejecutar un edificio de lujo con zonas comunes, piscina y un montón de servicios, pero trabajando de la misma manera que en el edificio VPO.

¡¡No hemos pagado calidad!!! (más…)