El post de hoy es uno de esos que me hace especial ilusión. Por un lado porque es un tema que desconozco pero que me genera gran curiosidad, ya que trata un sistema constructivo industrializado que me parece muy interesante y por otro lado porque para que se hable de ello tengo un invitado que además es amigo, sí, de esos que he tocado y que me he sentado con él a echarnos unas risas en alguna ocasión. Se trata de Vicente J. Serrador (@VicJSer), compañero aparejador que ha aprovechado la crisis para reinventarse.

¿De qué nos va a hablar Vicente y por qué creo que es la persona más apropiada para hacerlo?

Vicente nos va a contar algunos aspectos a tener en cuenta para construir viviendas con ISO containers. Sí, sí, con contenedores de barco. Es un gran conocedor del tema, ya que ha creado la empresa MOJURU, que se dedica al diseño, comercialización y construcción de éste tipo de soluciones de vivienda que, cómo os he comentado, me resulta muy, pero que muy interesante.

[caption id="attachment_5409" align="aligncenter" width="550"] Mojuru. Construcción de viviendas con ISO containers[/caption]

Mojuru. Construcción de viviendas con ISO containers[/caption]

Aquí nos va a contar algunos puntos destacados para construir viviendas con ISO containers, pero os recomiendo que os paséis por la web de MOJURU para poder ampliar mucho más la información y ver la gran cantidad de posibilidades que ofrece este sistema que, como siempre, está muy extendido en otras partes de Europa pero que aquí llega como suele pasar, tarde.

Por supuesto, si estás pensando en construir una vivienda con ISO containers no dudes en contactar con MOJURU, seguro que encontrarán la solución más adecuada para lo que necesites.

Bueno, no me quiero enrollar más, que lo realmente interesante es el post que se ha currado Vicente, así que aquí lo tienes. Espero que te resulte interesante (estoy seguro que sí).

La construcción en general está sufriendo un cambio en su modelo de realización, en parte acuciado por la crisis, y por otro lado por los nuevos parámetros de edificabilidad y confort, enfocados a un menor consumo energético y una mayor sostenibilidad.

Durante años, la construcción se ha basado en la transformación de materias primas derivadas del uso de morteros, hormigones y materiales cerámicos, lo que suponía altos costes de realización, alto impacto ambiental, y unos rendimientos térmicos muy bajos. Todo ello suponía un gasto energético muy alto, para lograr unas mínimas garantías de confort y habitabilidad.

La incorporación de nuevas tecnología a los sistemas constructivos, además de nuevos sistemas de gestión de ejecución y una reestructuración de las normativas vigentes de cara al cumplimiento de objetivos en 2020, han hecho que, a día de hoy, los sistemas tradicionales queden obsoletos, debiéndose aplicar estándares de aislamiento difíciles de lograr sin el uso de los nuevos materiales implementados en los últimos años.

Además, partimos con la ventaja de que los nuevos sistemas a emplear tienen un menor impacto ambiental, entre otros motivos por haberse aumentado su vida útil, y la posibilidad de ser reutilizables. Todo esto nos lleva hacia un producto de construcción mucho más tecnológico, donde las aleatoriedades a la hora de las puestas en obra no son asumibles por los nuevos parámetros legislativos, enfocando todo hacia una mayor industrialización del sector.

Dentro de este enfoque de sostenibilidad y alta eficiencia energética hacia dónde ha derivado el mercado inmobiliario, una de las soluciones que más están destacando en los últimos años son las viviendas y edificios prefabricados, ya que aportan muchas ventajas al proceso de edificación:

[unordered_list style="tick"]

- Se controlan mucho más los costes de realización mediante sistemas de gestión integral ya probados en otros sectores como el automovilístico.

- Se reducen los plazos de fabricación y/o ejecución de los proyectos.

- Se reduce la huella ecológica al centralizar en un único entorno controlado la ‘fabricación’ de las viviendas.

- Se aplican las últimas tecnologías incorporadas al mercado.

- Se reduce el consumo energético de las viviendas.

- Se logran parámetros de confort estudiados y calculados con anterioridad.

- Se consiguen controlar y reducir los costes.

Dentro del gran abanico de posibilidades que se abre a la hora de la prefabricación de viviendas, el empleo de los ISO Containers marítimos como sistema básico estructural para una solución modular eficiente, es hoy en día una realidad.

[caption id="attachment_5420" align="aligncenter" width="500"] ISO container[/caption]

ISO container[/caption]

Como todo, tiene sus ventajas y sus desventajas.

Mediante la transformación de ISO Containers marítimos obtenemos una gran ventaja competitiva al reducir notablemente el coste estructural de ejecución de las viviendas. Con este ahorro no pretendemos lograr una ventaja competitiva enfocada en ofrecer un producto notablemente más económico, sino que se enfoca a obtener un producto con una relación calidad/precio, muy superior a la media.

El ahorro logrado al implementar este sistema se enfoca en dotar a las viviendas de un mayor confort y mayores prestaciones. Esto hace que una vivienda similar, construida de manera tradicional, no pueda ser comparable ni en equipamiento, ni acabados y mucho menos en confort y eficiencia energética, logrando calificaciones energéticas de clase A difíciles de alcanzar con otros sitemas más tradicionales.

Pero, a raíz del uso de este sistema y de los numerosos ejemplos que empiezan a verse en revistas, televisión y a través de la red, surgen infinidad de dudas. Por ello hemos preparado este post con una serie de puntos a tener en cuenta para construir viviendas con ISO Containers.

Tipos de container que se pueden usar

Hay que empezar conociendo la base del sistema, por lo que lo primero que tenemos que ver son los tipos de Iso Containers que existen en el mercado.

No todos los Containers valen para poder construir con ellos, a pesar de estar estandarizados en sus medidas, deben cumplir una serie de parámetros dimensionales que los habiliten como módulos para vivienda.

En España según el CTE (Código Técnico de la Edificación), la altura mínima en una vivienda debe ser de 2,50m. Por ello, los únicos ISO Containers válidos para usar en la construcción de viviendas serán los llamados High Cube, que sobrepasan en 30 cm. a los del tipo Dry Van, que son los más extendidos. Estos ofrecen una altura minima interior de 2'70 m. lo que da un margen de 20 cm. para poder trabajar los suelos y falsos techos en el interior de cada módulo.

Protección y mantenimiento del acero del ISO Container

Los ISO Containers estan fabricados con acero COR-TEN , este tipo de acero tiene una composición química que le hace generar una pequeña capa de oxidación superficial, la cual la protege frente a la corrosión atmosférica sin perder prácticamente las características mecánicas del mismo, lo que le proporciona una gran durabilidad.

Esto nos proporciona como sistema estructural y de cerramiento un elemento con mantenimiento nulo. No obstante, si pretendes dejar vista parte de la estructura metálica, es recomendable que se trate a estas partes con esmaltes de protección.

Dado que el metal es altamente conductor de calor, lo más idóneo es aplicar pinturas termoreflectantes, hay diferentes marcas en el mercado, y prácticamente todos los fabricantes pueden ofrecerte una solución asequible.

Si decides emplear contenedores usados, lo mejor es ir a buscar los que menos dañados estén, una abolladura no es significativa, incluso algún golpe podría llegar a ser reparado. Pero se debe observar que los módulos mantengan su estanqueidad y no tengan roturas en la chapa y agujeros.

Que se encuentren oxidados es lo normal, como hemos dicho antes, es la característica principal del acero COR-TEN.

Normativa aplicable ¿puedo construir viviendas con ISO Containers?

La respuesta es obvia, pero todo tiene sus matices.

Sí, se pueden construir viviendas con ISO containers, siempre y cuando en su transformación se cumplan los requisitos exigidos por normativa en el Código Técnico de la Edificación (C.T.E.).

A pesar de no estar fabricados ni diseñados para su uso como vivienda, debido a la normativa ISO que rige su fabricación, los Containers deben cumplir una serie de solicitaciones estructurales y de diseño que les otorgan una gran ventaja para su uso como módulo habitable.

- Gran resistencia a esfuerzos, cumpliendo sobradamente los requisitos estructurales exigidos por las normativas de edificación.

- Independientes, pudiendo soportar cargas sísmicas sin sufrir deformaciones.

- Estancos, garantizando su impermeabilidad frente al agua.

- Modulables, pudiendo combinarlos para obtener la solución arquitectónica final que nosotros queramos.

- Tamaño estándar, facilitando enormemente su transporte y reduciendo los tiempos y precios de los mismos.

Vivienda construida con ISO container[/caption]

Vivienda construida con ISO container[/caption]

A la hora de aplicar soluciones para 'vestir' los ISO Containers (se pueden alcanzar parámetros de PassivHaus) partes con ventaja gracias a que los módulos ya son de por sí estancos, lo que facilita mucho alcanzar los niveles de estanqueidad requeridos.

Estos parámetros PassivHaus son los que están marcando la línea en la que se basan los gobiernos Europeos a la hora de redacta la normativa referente de eficiencia energética y sostenibilidad que se empezaron a implantar hace unos años y que irá evolucionando hasta el año 2020.

Posibilidades constructivas de los ISO Containers

Con los ISO Containers puedes realizar desde viviendas unifamiliares, hasta edificios en altura, pasando por barbacoas, cabañas rurales, ampliaciones de viviendas, incluso sobreelevaciones de edificaciones existentes (áticos). Todo ello, claro está, cumpliendo siempre con toda la reglamentación vigente.

Cualquier cosa que se te ocurra es posible adaptarla para su ejecución con módulos de Iso Containers a base de unirlos unos con otros, consiguiendo la geometría que queramos partiendo de la de los módulos.

Condiciones del terreno y de la ubicación

Aquí te encuentras con la primera de las ventajas del sistema.

Al ser transportable, se puede llegar a considerar como un bien mueble (al igual que las famosas casas de madera tan extendidas por todas partes), lo que nos permite edificar en terreno rústico.

Deberás consultar el P.G.O.U. (Plan General de Ordenación Urbana) del municipio en cuestión para ver que puedes y que no puedes hacer, y en que condiciones. Para ello nada mejor que ponerte en manos de un profesional (Arquitecto o Arquitecto Técnico) que pueda asesorarte en los pasos a seguir.

Ojo, no por ser un bien mueble en terreno rústico vale todo.

[caption id="attachment_5416" align="aligncenter" width="650"] Varias viviendas construidas con ISO containers[/caption]

Varias viviendas construidas con ISO containers[/caption]

Hoy en día existen sistemas de instalaciones que pueden hacer que una vivienda llegue a ser off grid (sin conexión), es decir, que no requiera estar conectada a la red para poder abastecerse de energía. Esto hace que optar por esta solución resulte cada vez más atractiva. Dentro del gran abanico de posibilidades que ofrece el mercado debes estudiar cada caso concreto para aplicar la solución idónea en lo que relación calidad precio se refiere.

[quote]Una de las grandes ventajas es que, al ser considerado un bien mueble, es posible edificar en terreno rústico, según las condiciones del planeamiento donde se quiera ubicar.[/quote]

Si por el contrario el terreno es urbano, requerirás de un proyecto de ejecución firmado por técnico competente (normalmente arquitecto) para la obtención de la correspondiente licencia de obras, siguiendo todos los trámites que se precisan para ello. [caption id="attachment_5415" align="aligncenter" width="650"] Vivienda de dos plantas construida con ISO containers[/caption]

Vivienda de dos plantas construida con ISO containers[/caption]

[quote]Como curiosidad. Los plazos de fabricación de una vivienda con este sistema rondan entre las 12 y las 16 semanas. Esto podria propiciar que se diera el caso de que tuvieras antes tu casa que la pertinenete licencia de obras.[/quote]

Preparación de la parcela

Dentro de las ventajas económicas de las que hablabamos al principio, esta es la primera de ellas, la cimentación.

Debido al sistema estructural de los ISO Containers, con 4 apoyos en cada una de las esquinas de los módulos, sería suficiente.

No obstante, si no se va a realizar ningún sótano o semisótano para garaje, siempre se recomienda la realización de un pequeño forjado sanitario. Esto nos garantiza un mayor aislamiento respecto del terreno, impidiendo la aparición de humedades, además de permitir el poder aplicar, según el caso, diferentes soluciones pasivas de climatización. Lo que supondrá un ahorro futuro en los costes de mantenimiento y recibos energéticos de luz y climatización.

[caption id="attachment_5418" align="aligncenter" width="650"] Cimentación para colocar vivienda construida con ISO containers[/caption]

Cimentación para colocar vivienda construida con ISO containers[/caption]

[quote]El ahorro que consigues con este tipo de cimentación es bastante importante, no solo en la construcción de la vivienda, sino en la solución de problemas futuros.[/quote]

Preparación y transformación de los módulos

A la hora de acondicionar los módulos para construir viviendas con ISO containers hay que tener en cuenta una serie de premisas para que cuando se abran los huecos mediante el corte de la chapa metálica que los cierra, no se vea afectada la capacidad portante de los mismos.

[caption id="attachment_5412" align="aligncenter" width="650"] Inicio de construcción de vivienda con ISO container. Apertura de huecos[/caption]

Inicio de construcción de vivienda con ISO container. Apertura de huecos[/caption]

[quote]La apertura de huecos que se practicarán en los diferentes módulos debe estudiarse en la fase de proyecto, y se han de calcular tanto las dimensiones como el número de refuerzos a realizar.[/quote]

Independientemente a ello, aplicando la lógica podemos marcar una serie de premisas que seguir.

- No es recomendable abrir huecos de gran dimensión. Y si se han de abrir, jugar con la distribución para poder poner apoyos puntuales de refuerzo.

- Dejar siempre al menos 10 cm. de chapa en la parte superior a modo de dintel.

- Reforzar siempre el perímetro de los huecos con rectangulares metálicos soldados con cordón continuo. Esto no solo sirve para reforzar la estructura, sino que además nos facilitará posteriormente la colocación de puertas y ventanas exteriores.

Aquí también interviene un factor coste. Cuanto más grande sean los huecos a practicar en los módulos, mayor será el coste de fabricación. Debes tenerlo en cuenta a la hora de preparar tu presupuesto.

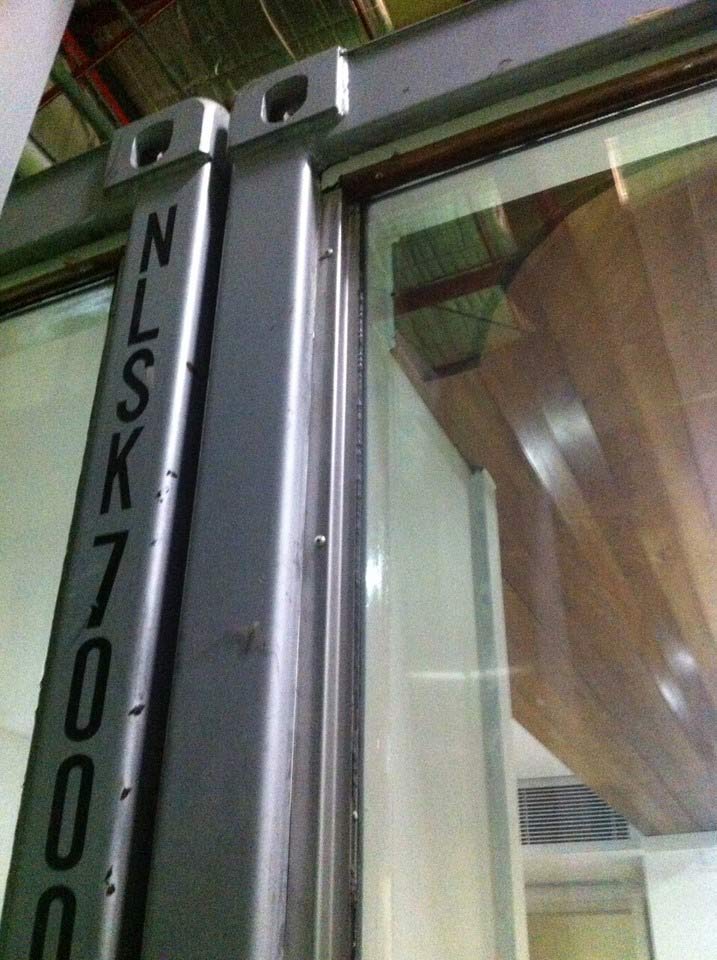

A la hora de proceder a la colocación de puertas, ventanas y balconeras, lo que deberá guiarte para su colocación, así como para la eleccción de la solución a adoptar, es evitar los puente térmicos, más aún si pretendes que tu vivienda obtenga una calificación energética de clase A o incluso que sea acreditada como Passivhaus.

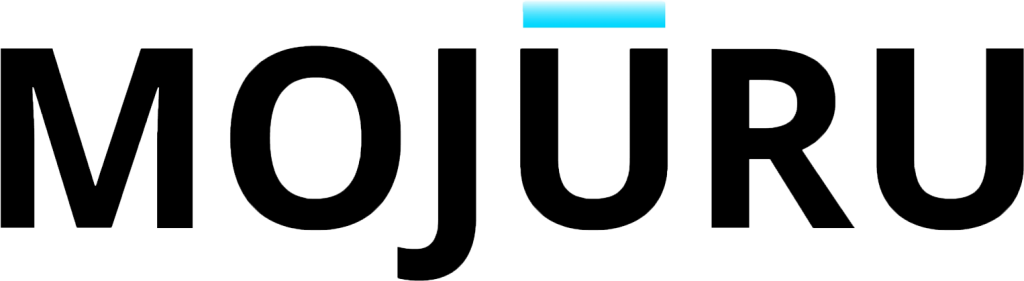

Sistemas envolventes. Cubiertas y Fachadas

Para realizar las cubiertas de los módulos debes tener en cuenta tres factores, la impermeabilización, el aislamiento térmico y el aislamiento acústico.

Partimos de la premisa de que los ISO Containers son de por sí estancos, lo que quiere decir que ya son impermeables y que no sería necesaria la intervención en la cubierta para garantizar que no entre agua en el interior.

No obstante, esto no soluciona el problema global, se hace necesaria una intervención sobre la cubierta para garantizar un minimo de condiciones térmicas y acústicas. Además también hay que tener en cuenta que en función de la zona geográfica dónde se vayan a ubicar los módulos, las cubiertas planas no son muy recomendables y habría que instalar una sobrecubierta inclinada.

Como soluciones de cubierta se pueden aplicar practicamente las mismas que existen en el mercado para la edificación convencional, aunque más concretamente las podríamso reducir a 4 que resultan las más interesantes.

- Pintura termoreflectante.

- Corcho proyectado.

- Cubierta plana no transitable con protección pesada de gravas.

- Cubierta ajardinada con plantación extensiva.

Cubierta ajardinada en vivienda construida con ISO container[/caption]

Cubierta ajardinada en vivienda construida con ISO container[/caption]

Con las fachadas pasa algo similar a las cubiertas, se debe garantizar los aislamiento acústicos y térmicos.

Esto se puede lograr fácilmente dotando a los módulos de una piel exterior, mediante el uso de fachadas ventiladas, aunque la proyección de corcho también resulta una posibilidad.

Con el uso de fachadas ventiladas puedes proporcionarle a la casa infinidad de acabados, fachadas de madera, fachadas de piedra natural, fachadas de tableros fenólicos, etc.

[caption id="attachment_5413" align="aligncenter" width="650"] Viviendas construida con ISO container con acabado exterior de fachada ventilada con listones de madera[/caption]

Viviendas construida con ISO container con acabado exterior de fachada ventilada con listones de madera[/caption]

Hay que prestar especial atención a las barreras de vapor para evitar condensaciones en el interior de las viviendas una vez acabadas.

Soluciones de aislamiento térmico

Este es uno de los aspectos en lo que más se puede llegar a innovar a la hora de fabricar los módulos a partir de ISO Containers.

Los fabricantes de sistemas de aislamiento térmico ofrecen soluciones de lanas minerales con bases de fibras naturales, que respetan el medio ambiente y ofrecen parámetros de aislamiento muy altos. No obstante, si lo que queremos es no gastar demasiado dinero, siempre podemos recurrir a las soluciones tradicionales como puede ser el poliuretano proyectado.

Aún así, para poder garantizar un buen aislamiento térmico en los módulos y que durante el verano, en las zonas más calurosas, nuestra casa no se convierta en un horno, no solo hay que trabajar en el exterior, sino que se han de incorporar otros sistemas en los trasdosados interiores de cada módulo.

En este aspecto, también juega un papel importantísimo la ubicación de los módulos dentro de la parcela. No es lo mismo colocarlos en un espacio llano con un alto grado de soleamiento, que tratar de buscar una zona de umbría o una arboleda que proteja los containers de las radiaciones solares.

Uniones entre módulos

Debido a las características dimensionales de los ISO Containers, para cumplir con las condiciones de habitabilidad marcadas por el C.T.E. (Código Técnico de la Edificación), es necesario unir dos o más módulos para cumplir normativa.

Esta característica es lo que permite que la solución con ISO Containers sea ampliamente modulable, pudiendo adaptarse perfectamente a las necesidades de cada usuario.

Unir los módulos no supone un gran problema. Una vez instalados en su emplazamiento definitivo, es recomendale unir las esquinas mediante presillas, si posteriormente han de unirse entre ellos. O con cordones de soldadura si el emplazamiento va a ser definitivo. No obstante, dada la longitud de los módulos, no estaría de más realizar algún que otro punto de unión entre módulos a lo largo de todas la unión entre elementos.

Una vez unidos de esta manera, únicamente queda por tratar las juntas.

¿Y porqué no se suelda todo y ya está? Podéis tratar de matar moscas a cañonazos, pero cuando tengáis los containers uno al lado del otro os daréis cuenta de que existe un espacio a rellenar de aproximadamente 1 cm de espesor. Por ello la soldadura continua no es una solución práctica, ya que llevaría un tiempo excesivo y resultaría demasiado costosa.

Las juntas deben tratarse con elementos de sellado que garanticen una buena estanqueidad, tanto al agua como al aire, y deberán aplicarse tanto en el interior como en el exterior.

[caption id="attachment_5411" align="aligncenter" width="420"] Junta de unión de ISO containers para construcción de vivienda[/caption]

Junta de unión de ISO containers para construcción de vivienda[/caption]

[quote]Gracias a la posibilidad de unir módulos entre sí podemos obtener multitud de opciones a la hora de diseñar la geometría de la vivienda a construir[/quote]

Resumiendo

A groso modo, estos pueden ser los aspectos clave a la hora de realizar un proyecto de estas características. Trabajar con ISO Containers es realmente divertido, dado que son infinitas las posibilidades que se abren.

Se quedan muchos aspectos en el tintero que podrían dar lugar a libros enteros. Como siempre pasa en construcción, existen mil variantes para solucionar un mismo problema y cada profesional puede tener diferentes ópticas para tratarlo.

Si tenéis cualquier duda acerca de como hacer una casa con ISO Containers tanto Enrique como yo estamos a vuestra disposición para resolverlas. Espero que os haya gustado el artículo. [typography font="Cantarell" size="10" size_format="px"]Las fotografías empleadas en este articulo han sido obtenidas de diferentes fanpage de Facebook. No se trata de trabajos realizados por nosotros y se han utilizado porque permiten ilustrar gráficamente lo expuesto en cada punto del artículo.[/typography](ya soy yo de nuevo) ¿Qué te ha parecido el post? Ya os decía yo que el tema es interesante y además que Vicente lo domina perfectamente. No dejéis de visitar la web de MOJURU y sobretodo, no descartéis el sistema para la construcción de viviendas o edificios, es una opción a tener muy en cuenta. [caption id="attachment_5384" align="aligncenter" width="650"]

Dale un vistazo a la web de Mojuru para tener mucha más información sobre el tema[/caption]

Dale un vistazo a la web de Mojuru para tener mucha más información sobre el tema[/caption]

[hr] [typography font="raleway" size="24" size_format="px" color="#666699"]Si te ha parecido interesante [highlight]no olvides compartirlo[/highlight] con tus contactos en las redes sociales, quizá a alguno de ellos también le interese y a mi me ayudas con la difusión del blog. Te lo agradezco.[/typography][hr]